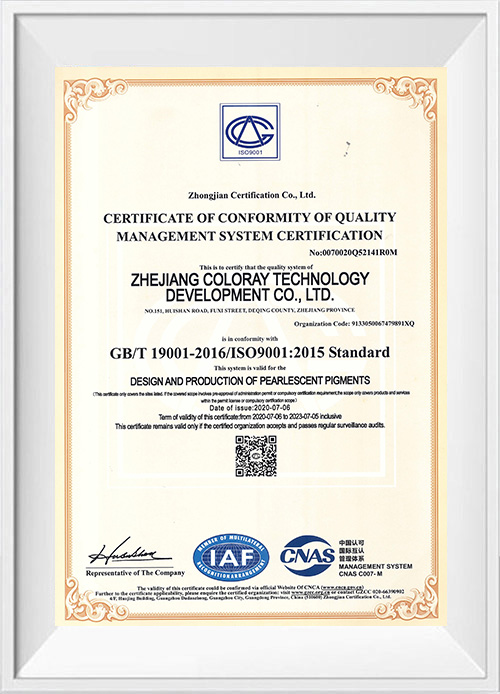

Zhejiang Coloray Technology Development Co., Ltd. es confiable Porcelana Pigmento de perlas Ray3D proveedor and Pigmento de perlas Ray3D compañía , La fábrica se fundó en 2008 y se ha centrado en la investigación y el desarrollo de pigmentos de efecto de grado cosmético durante más de 10 años. La empresa ha ganado numerosos premios, entre ellos, empresa de alta tecnología, empresa provincial de ciencia y tecnología, centro provincial de investigación y desarrollo, fábrica inteligente provincial, etc. En 2017, la empresa cotizó en KOSDAQ (código bursátil: 900310).

La empresa está ubicada en el parque industrial nacional de alta tecnología, la zona de alta tecnología de Deqing Moganshan. En el círculo central de la zona económica del delta del río Yangtze, que es una ciudad agradable con una ubicación geográfica y un hermoso entorno natural, una vez seleccionada por el New York Times como el decimoctavo lugar del mundo que vale la pena visitar. La fábrica de Coloray está ubicada en la pintoresca zona de alta tecnología de Moganshan en Deqing, donde estamos fabricando hermosos colores.

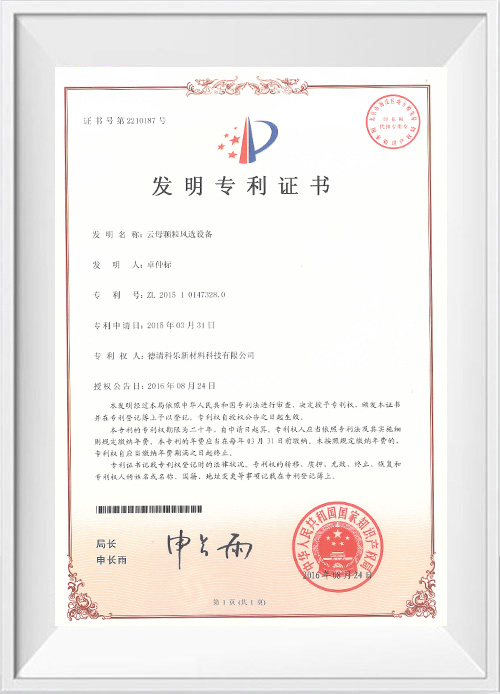

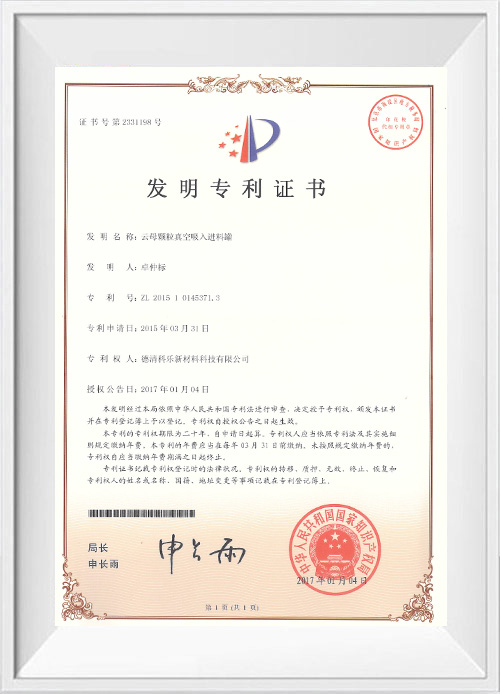

Al mismo tiempo, la empresa se adhiere al concepto de innovación, y la innovación tecnológica es una fuerza impulsora inagotable para las empresas. La empresa ha desarrollado en conjunto más de mil tipos de productos de grado cosmético. Para mejorar continuamente su capacidad de I+D y su capacidad de innovación, la empresa ha establecido una cooperación entre la industria, la academia y la investigación con las principales universidades y ha introducido una gran cantidad de talentos nacionales y extranjeros de alto nivel.

Coloray se compromete a proporcionar a los usuarios de color una gama de pigmentos de efectos con un rendimiento, estabilidad y consistencia de lotes excepcionales; contar con soporte técnico profesional y competitividad de precios. Ya sea que se trate de cosméticos, revestimientos, plásticos, tintas de impresión, cuero o la industria de la construcción, Coloray es un proveedor y socio a largo plazo de muchas marcas internacionales, lo que garantiza una calidad constante y resultados únicos. Ya sea que seleccione un producto actual de nuestro manual de productos o busque un servicio personalizado, comuníquese con nosotros. Nuestro equipo experimentado hará todo lo posible para satisfacer sus necesidades. Con calidad, un sólido soporte técnico y servicios integrales, Coloray es su socio. También vendemos al por mayor productos personalizados

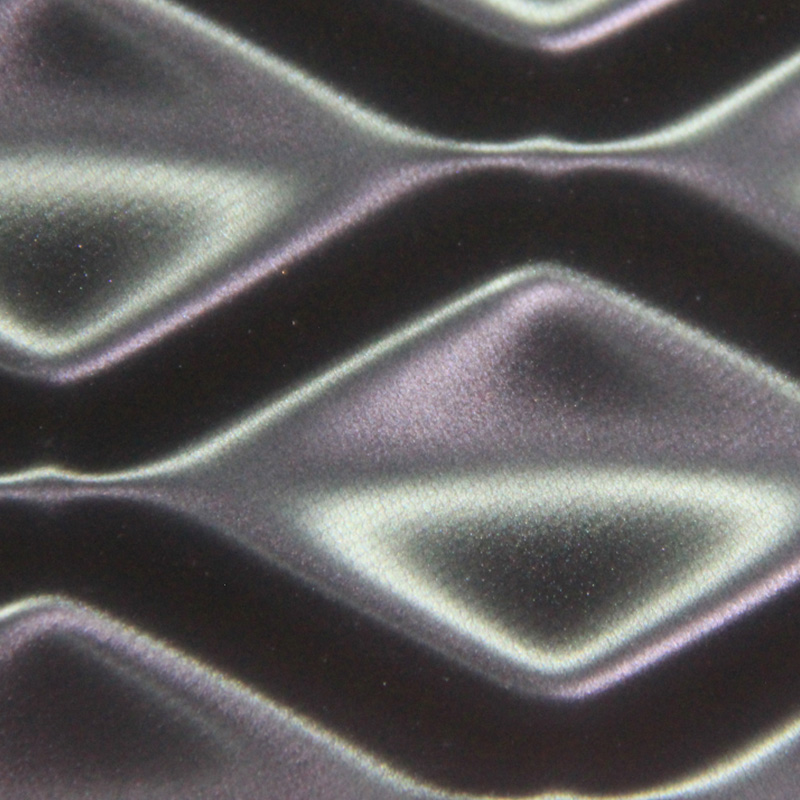

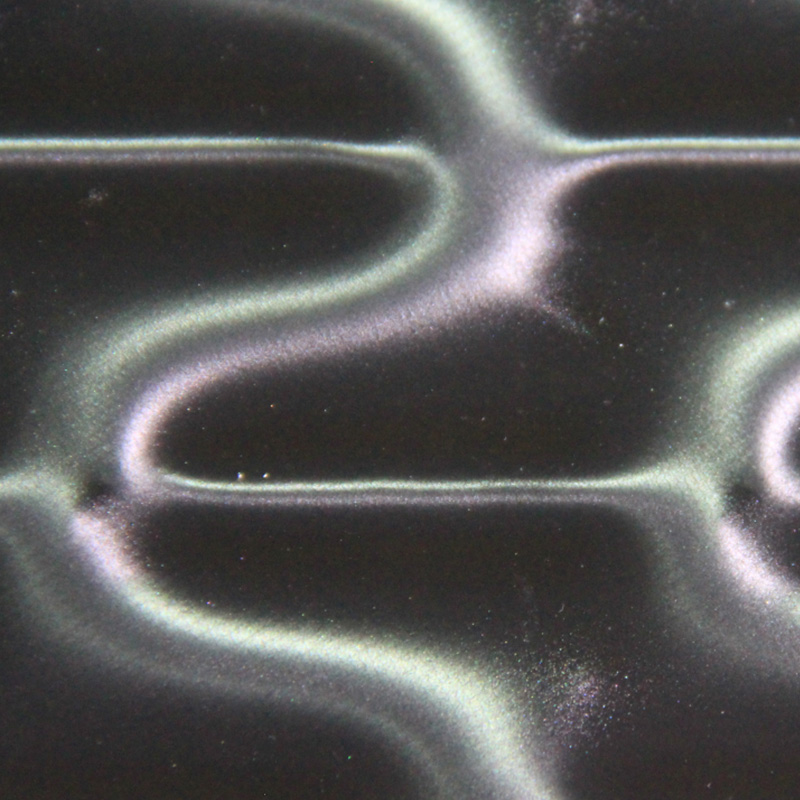

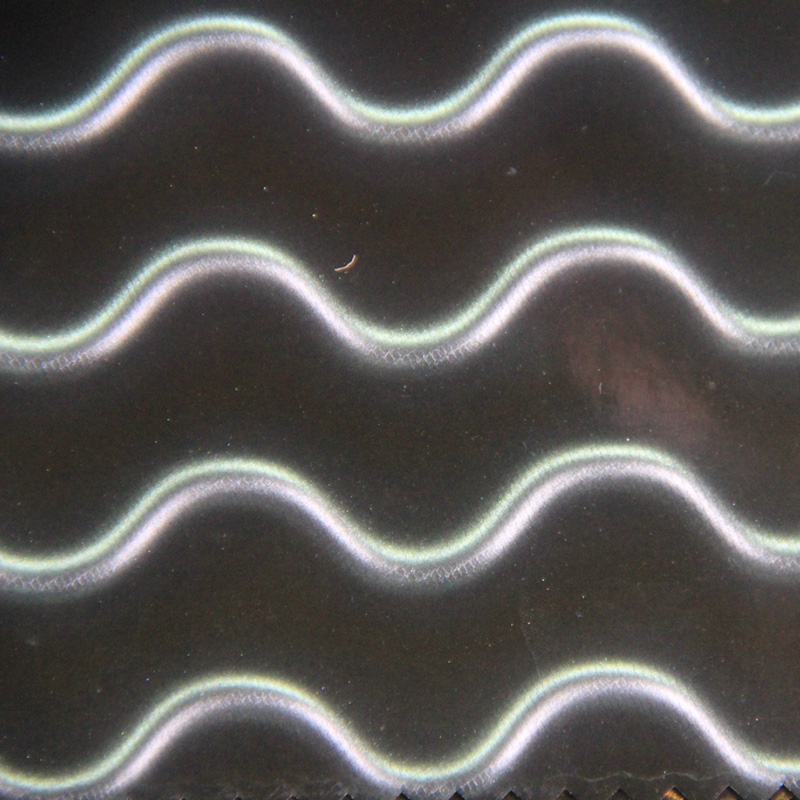

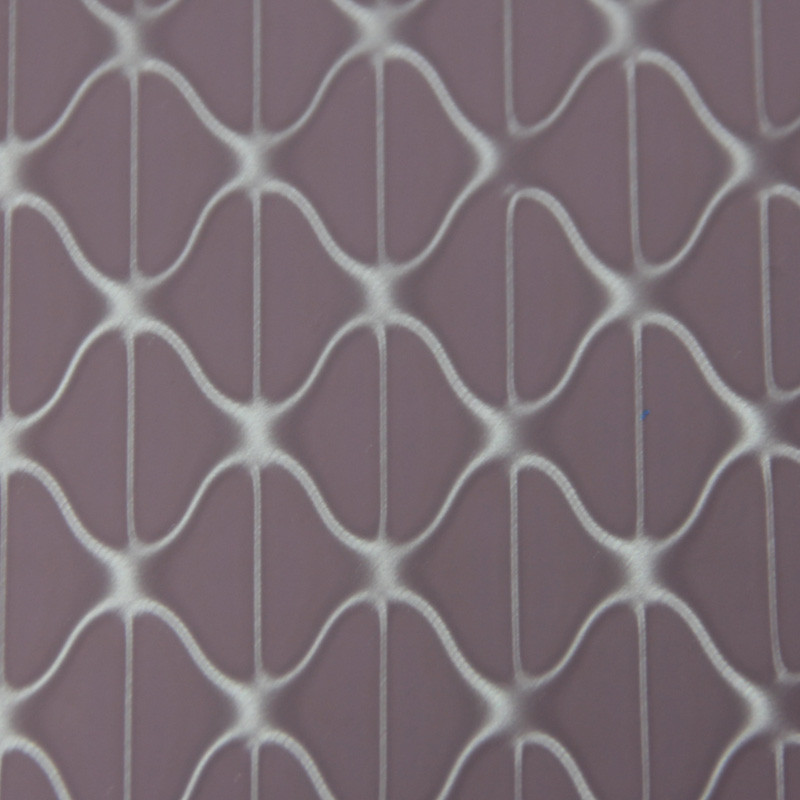

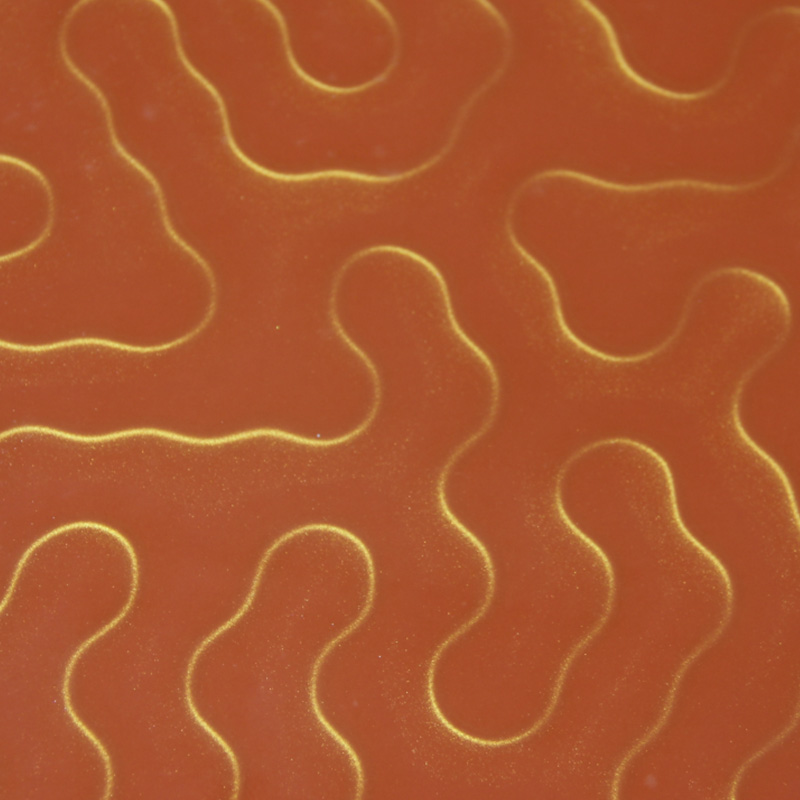

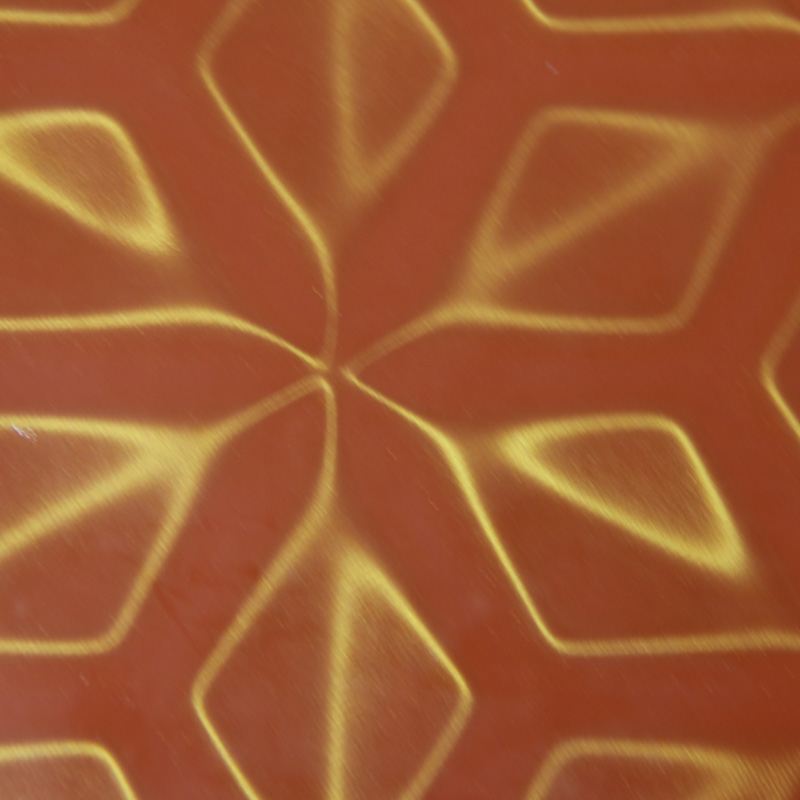

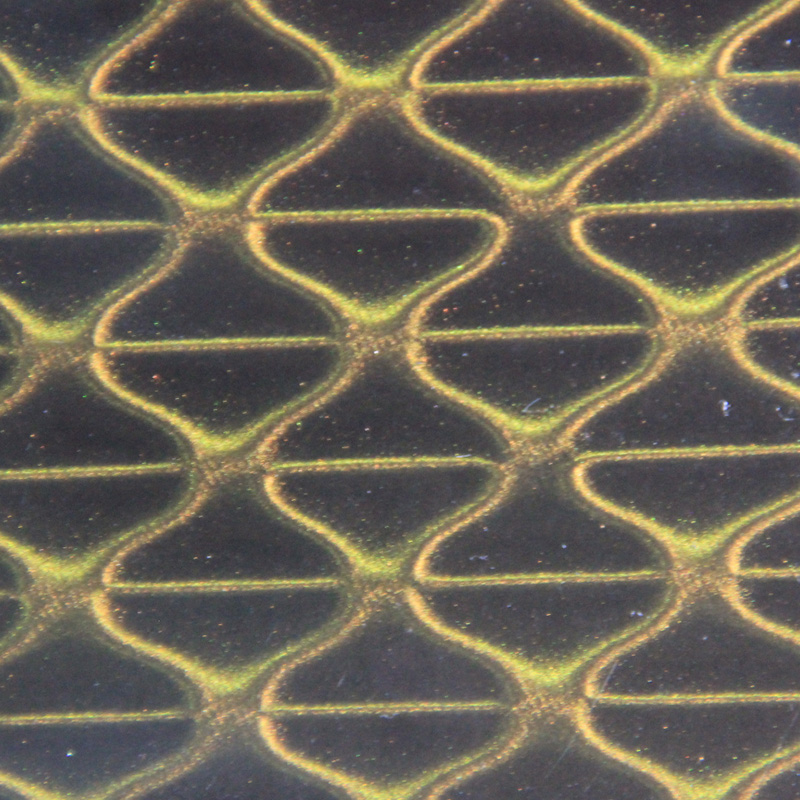

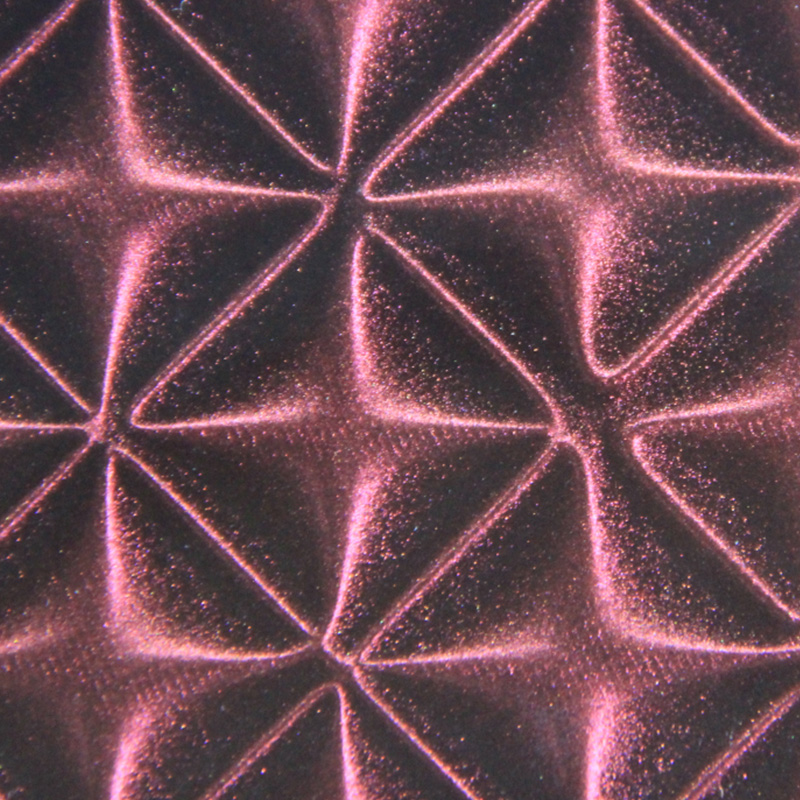

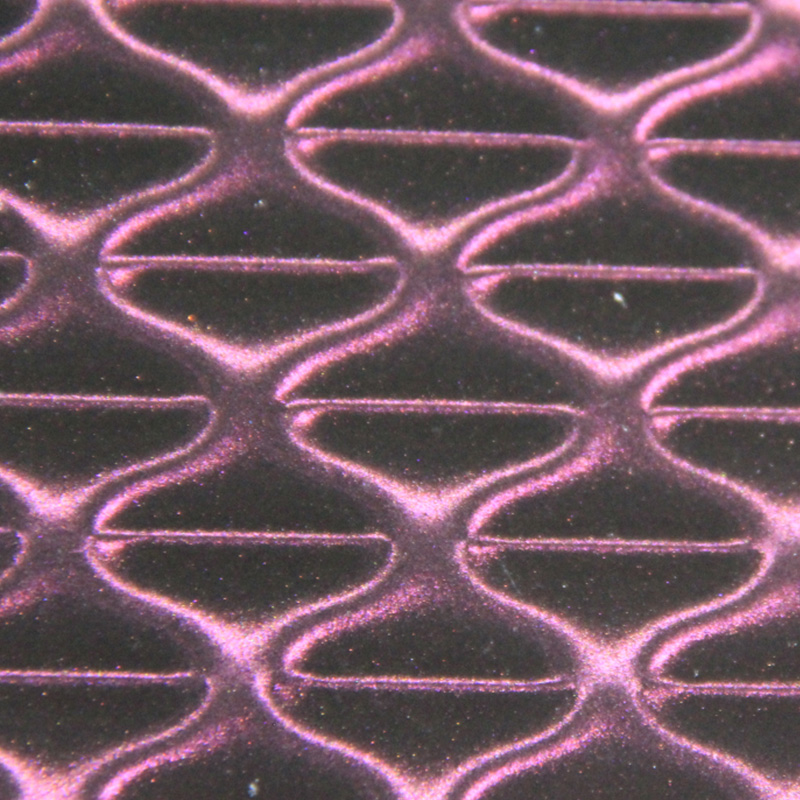

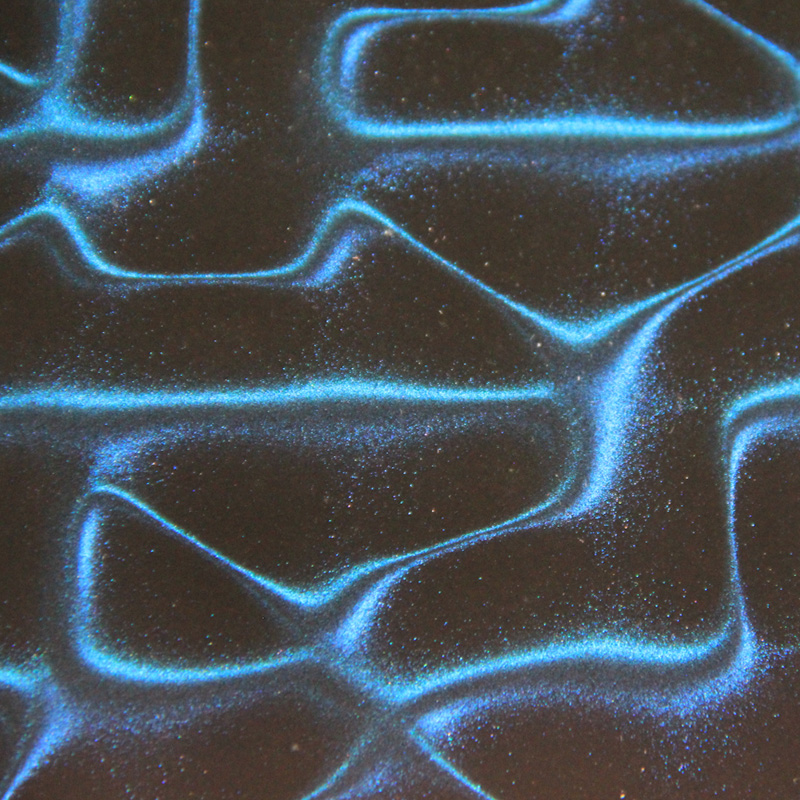

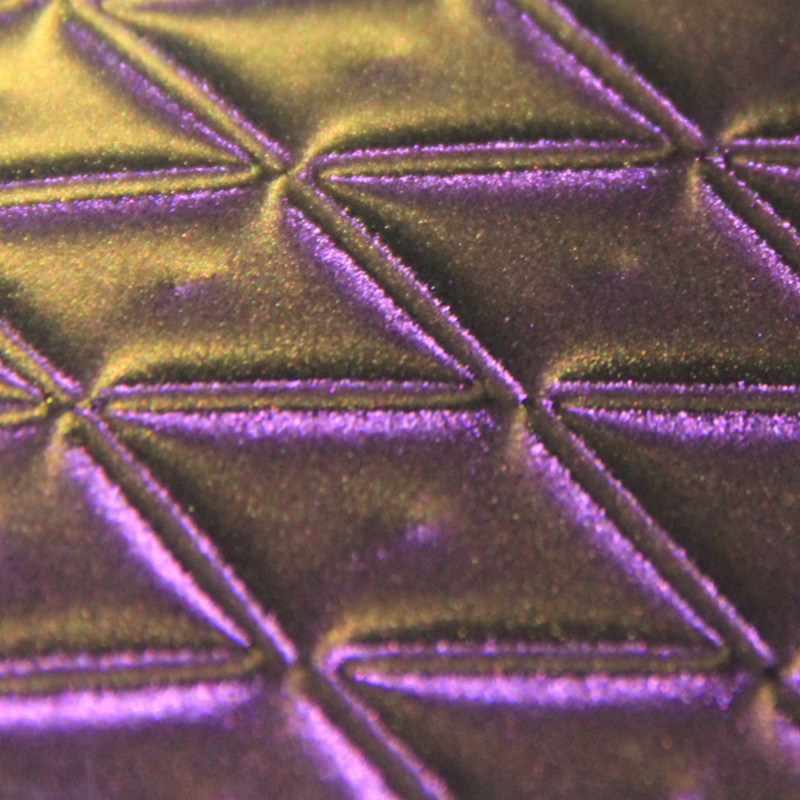

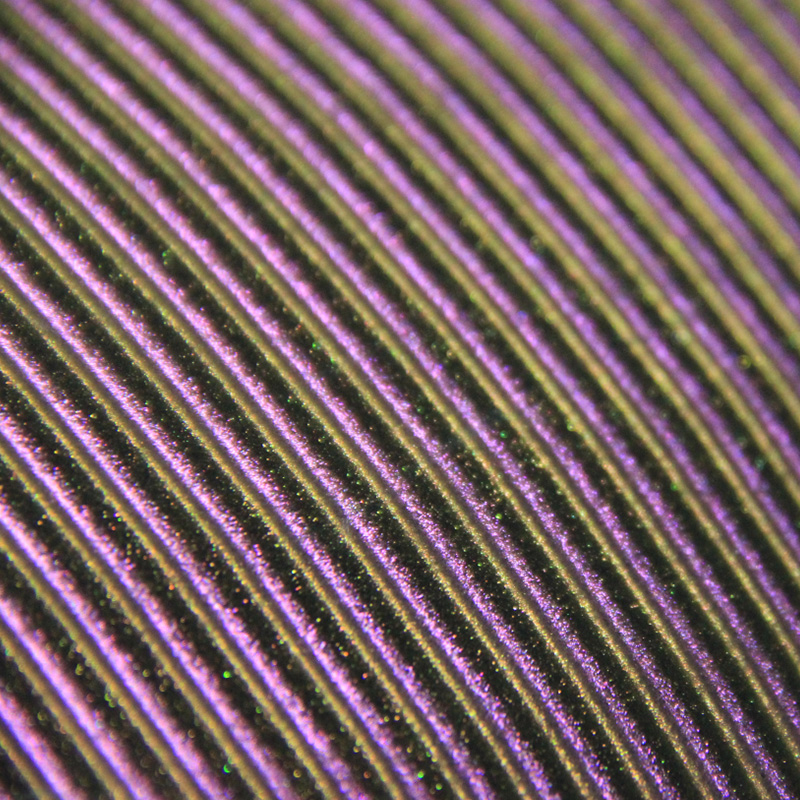

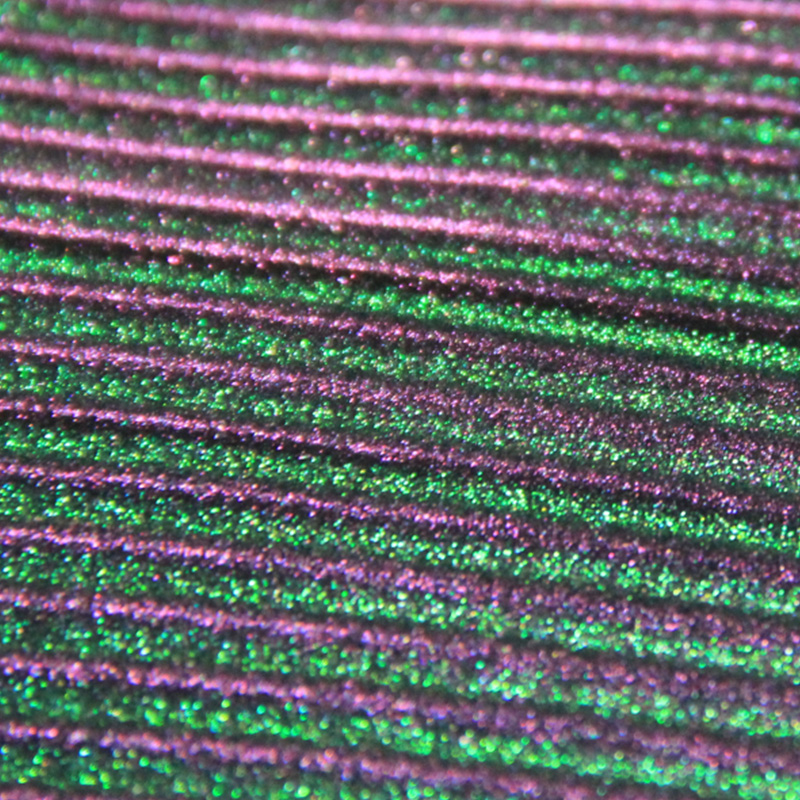

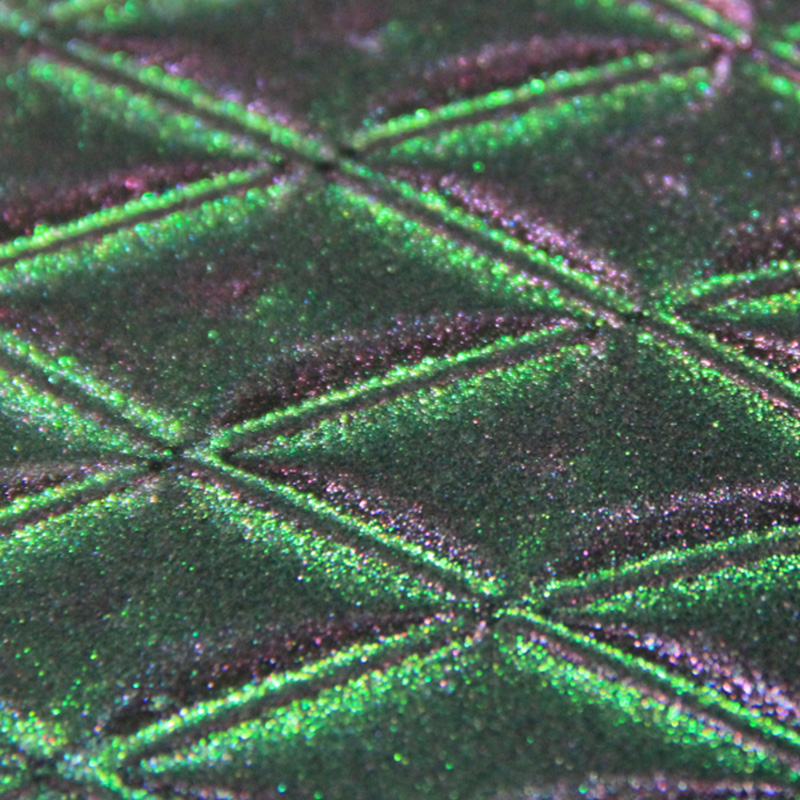

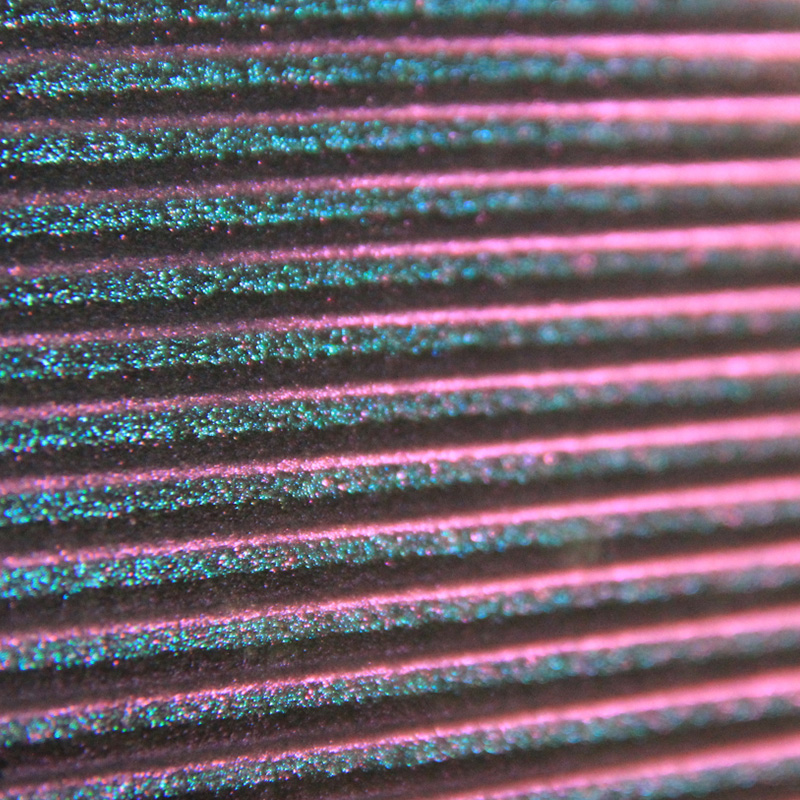

Pigmento de perlas Ray3D

A principios de año nuevo, una delegación de tres representantes de uno de nuestros clientes de cosmética visitó Coloray. El Sr. Zhuo Zhongbiao, presidente de Coloray, junto con el asistente de...

LEER MÁS